- 作者 RUISTA

- 2025-06-27 10:26:08

- 技术分析

活性炭吸附塔中活性炭的更换周期

一、影响活性炭更换周期的核心因素

1. 废气性质与工况参数

污染物浓度:高浓度废气(如 VOCs 浓度>1000mg/m³)会加速活性炭饱和,更换周期可缩短至 1-3 个月;

低浓度废气(如<200mg/m³)更换周期可延长至 6-12 个月。

污染物种类:大分子有机物(如苯系物)比小分子(如甲醛)更易占据活性炭孔隙,缩短周期;

含硫、含氯化合物可能导致活性炭 “中毒”,周期缩短 50% 以上。

进气流量与湿度:大流量废气(>10000m³/h)会增加活性炭冲刷损耗,周期缩短 20%-30%;

相对湿度>60% 时,水蒸气竞争吸附导致实际吸附容量下降,周期需缩短至原周期的 1/2-2/3。

2. 活性炭自身特性

类型与孔径:煤质活性炭(微孔为主)适用于小分子吸附,更换周期比木质活性炭(中孔发达)长 15%-20%;

疏水改性活性炭在高湿度工况下周期可延长 30%-50%。

装填量与使用年限:吸附塔装填量不足(如设计值的 80% 以下)会加速饱和,周期缩短;

活性炭使用超过 2 年(即使未饱和),因孔隙结构老化,建议强制更换。

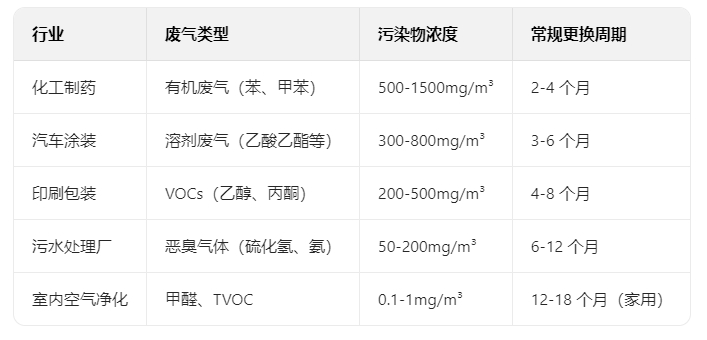

二、典型行业更换周期参考(非绝对标准,需以实际情况为主)

三、活性炭需更换的判断指标

1. 性能指标监测

进出口浓度差:当出口污染物浓度达到进口浓度的 80% 或超过排放标准时,需立即更换;

吸附容量衰减:通过定期取样检测(如每季度一次),当实测吸附量低于设计值的 60% 时更换。

2. 运行状态观察

压力降异常:吸附塔阻力增加超过初始值的 50%,可能因孔隙堵塞或活性炭粉化,需检查更换;

脱附异味:塔体出口出现明显污染物气味,表明吸附饱和或脱附,需紧急处理。

四、延长更换周期的优化策略

1. 预处理工艺改进

安装前置过滤器:去除废气中的粉尘(>5μm)和油雾,减少活性炭孔隙堵塞,周期可延长 15%-30%;

控制进气温湿度:温度维持 20-40℃(参考前序应对策略),湿度<40% RH,避免水蒸气竞争吸附。

2. 活性炭再生与复用

热再生法:当活性炭吸附饱和后,通过 120-180℃高温脱附(适用于有机废气),再生后周期可恢复至新炭的 80%-90%,但再生次数建议≤3 次;

化学再生:用酸 / 碱溶液清洗(适用于极性污染物),再生后周期恢复约 70%,但可能影响活性炭强度。

3. 运行管理优化

周期性切换吸附塔:采用 “一用一备” 模式,交替运行并再生,延长单塔更换周期至原周期的 1.5-2 倍;

建立动态管理台账:记录每日进出口浓度、运行时间、压力降等数据,预测更换周期误差≤±15%。

五、注意事项

安全更换流程:停机通风 48 小时以上,避免残留废气泄漏;

佩戴防尘面具与防护服,防止活性炭粉尘吸入;

更换后需空塔运行 1-2 小时,吹扫残留粉尘。

危废处理:饱和活性炭若吸附有毒有害物质,需按《国家危险废物名录》处理,不得随意丢弃。

总结

活性炭更换周期并无固定标准,需结合废气特性、活性炭类型及运行管理综合判断。建议通过 “在线监测 + 定期检测” 建立动态更换机制,例如化工行业每 2 个月检测一次吸附容量,涂装行业每季度对比进出口浓度,同时配合预处理与再生工艺,在保证处理效率的前提下最大化利用活性炭寿命,降低运维成本。