- 作者 RUISTA

- 2025-06-16 11:03:42

- 技术分析

RTO和RCO两种技术怎么选?

RTO(蓄热式热力氧化技术)和 RCO(蓄热式催化燃烧技术)均为处理挥发性有机化合物(VOCs)的高效废气处理技术,但在原理、能耗、适用场景等方面存在显著差异。以下从技术原理、核心指标、适用范围等维度对比,并分析处理效果的优劣:

一、技术原理与核心差异

1. RTO(蓄热式热力氧化炉)

原理:利用高温(760-1000℃)将 VOCs 氧化分解为 CO₂和 H₂O,通过蓄热体(陶瓷填料)回收热量,降低能耗。

核心组件:蓄热室、氧化室、切换阀、燃烧器。

工作流程:废气经蓄热室预热后进入氧化室高温分解,净化后的气体通过另一蓄热室放热降温,蓄热体循环吸热 / 放热。

2. RCO(蓄热式催化燃烧炉)

原理:借助催化剂(如铂、钯等贵金属或金属氧化物)降低 VOCs 氧化反应的活化能,在较低温度(250-450℃)下实现催化燃烧。

核心组件:蓄热体、催化床层、换热器、燃烧器。

工作流程:废气预热后通过催化剂床层,在低温下发生催化氧化反应,蓄热体回收热量。

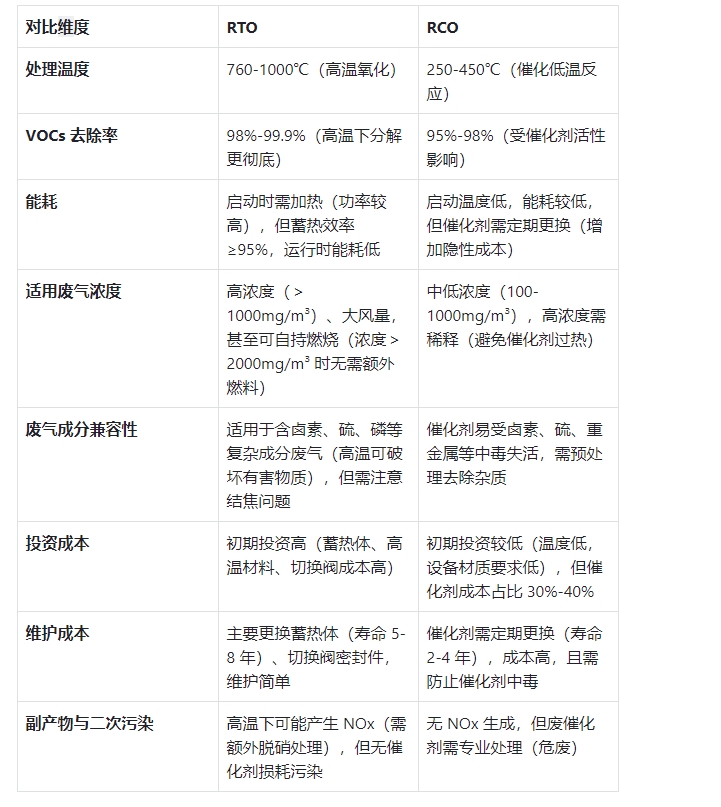

二、关键指标对比

三、处理效果对比与适用场景

1. 处理效率:RTO 更优

去除率:RTO 在高温下对 VOCs 的分解更彻底,尤其适用于处理高浓度、成分复杂的废气(如化工、制药行业废气),去除率可达 99% 以上;RCO 受催化剂活性限制,去除率通常在 95%-98%,更适合处理成分单一、中低浓度的废气(如涂装、印刷行业废气)。

稳定性:RTO 不受催化剂中毒影响,运行稳定性更高;RCO 若废气中含催化剂毒物(如硫化物),会导致处理效率大幅下降。

2. 能耗与运行成本:RCO 更经济(特定场景)

低浓度废气:当 VOCs 浓度<500mg/m³ 时,RCO 因反应温度低,能耗优势明显;RTO 需额外燃料加热,运行成本高。

高浓度废气:RTO 可利用废气自身热值自持燃烧(浓度>2000mg/m³ 时无需燃料),能耗反低于 RCO;RCO 则需稀释废气,增加处理风量和能耗。

3. 环保与安全性:各有侧重

RTO:高温可能产生少量 NOx,需配套脱硝装置;但无催化剂危废处理问题,适合环保要求严格、废气成分复杂的场景。

RCO:无 NOx 生成,但废催化剂属于危险废物,需交由专业单位处置,适合对 NOx 排放敏感、废气成分纯净的场景。

四、技术选择建议

五、总结

处理效果:RTO 在去除率和稳定性上优于 RCO,尤其适合高浓度、复杂成分废气;RCO 在中低浓度废气处理中效率达标且能耗更低。

核心决策因素:需根据废气浓度、成分、风量、环保要求(如 NOx 排放限值)及投资预算综合选择。例如,化工行业高浓度废气优先选 RTO,汽车涂装线中低浓度废气可选 RCO;若废气含硫且要求 NOx 超低排放,可考虑 “预处理 + RCO” 组合工艺。

实际应用中,部分项目会采用 “RTO + 催化床层” 的复合技术,结合两者优势,进一步提升处理效率并降低能耗,具体需根据工况定制方案。